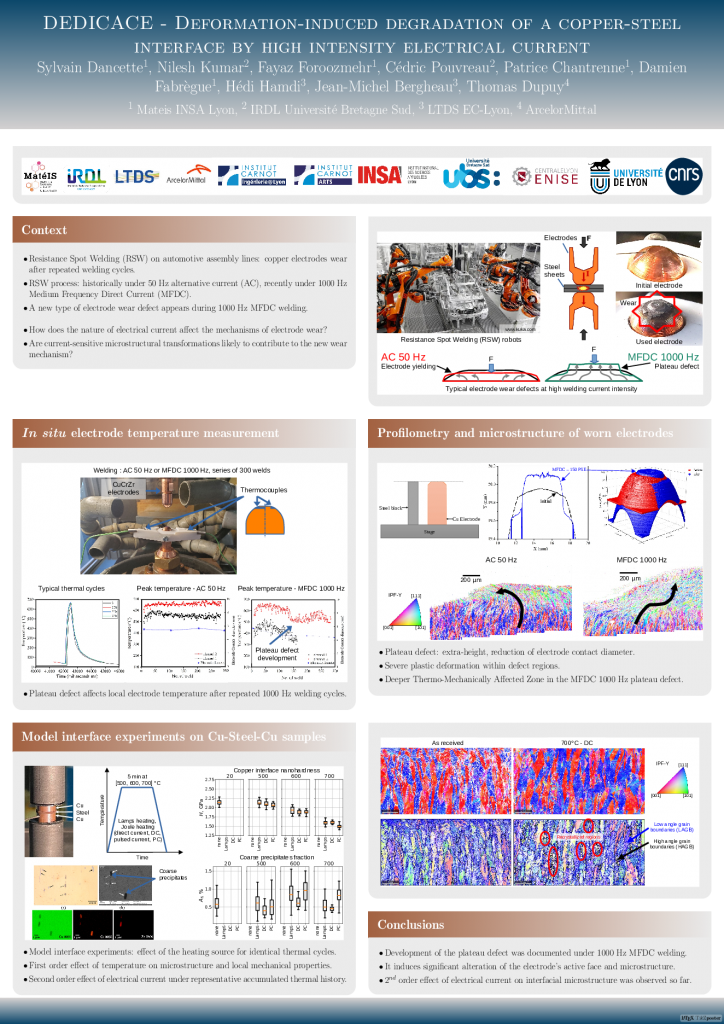

En soudage par résistance par points, l’utilisation de pinces fonctionnant en courant alternatif 50Hz a longtemps été la norme. Ces modèles sont progressivement remplacés par des pinces fonctionnant en 1000 Hz redressé lissé. Récemment, il a été mis en avant que le procédé 1000 Hz engendrait une dégradation prématurée des embouts des électrodes de soudage (cuivre) sur différents types de tôles sans que la température en proximité de la face active ne semble affectée par le type de courant utilisé.

L’objectif du projet DEDICACE est de caractériser l’influence de la source de courant de soudage sur les phénomènes interfaciaux lors du soudage par résistance par points.

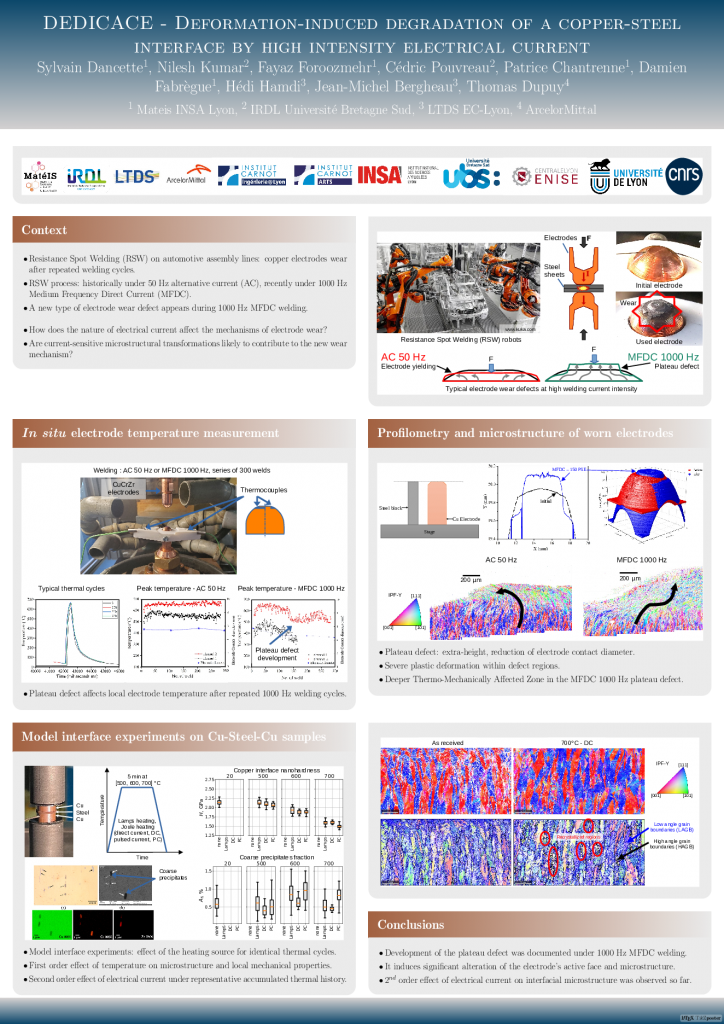

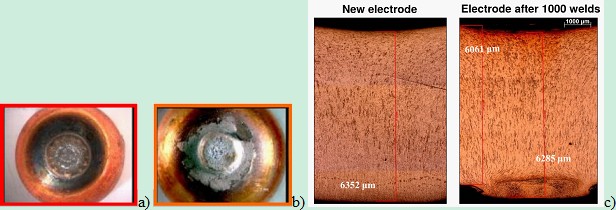

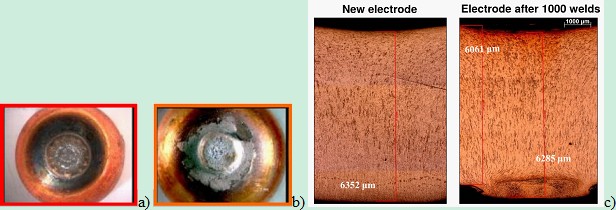

Figure 1 : usure d’une électrode de soudage par point après 1000 points : a) en courant 50Hz, b) en courant pseudo-continu 1000 Hz, c) coupe dans l’électrode illustrant le défaut apparu en 1000 Hz.

Figure 1 : usure d’une électrode de soudage par point après 1000 points : a) en courant 50Hz, b) en courant pseudo-continu 1000 Hz, c) coupe dans l’électrode illustrant le défaut apparu en 1000 Hz.

Description du projet:

Le projet DEDICACE a pour objectif de reproduire le défaut en conditions contrôlées de la laboratoire et de clarifier les conditions de soudage mais aussi les phénomènes physiques élémentaires qui y conduisent. Il se basera sur un couple de matériaux sur lequel le développement du défaut est avéré : électrodes en alliage CuCrZr, tôle en acier 22MnB5 (Usibor1500).

La démarche proposée est essentiellement expérimentale et s’appuie d’un côté sur les moyens de soudage par points disponibles à Lorient à l’IRDL (conditions proches du procédé industriel) et de l’autre sur les moyens de simulation expérimentale électro-thermo-mécanique disponibles au laboratoire MATEIS. Par ailleurs, l’expertise du LTDS sur la simulation numérique du procédé sera exploitée, en particulier sous l’angle de l’histoire électro-thermo-mécanique des différentes zones de l’assemblage afin de guider les conditions de simulations expérimentales. Les partenaires LTDS et MATEIS ont récemment collaboré sur ce point à travers le co-encadrement de 3 stages de master ([Louliji, 2018], [Gherairi, 2019], [André, 2020]) dédiés à la modélisation couplée électromagnétique et thermomécanique du problème.

Sur le plan de l’analyse de l’impact des conditions de soudage sur l’apparition du défaut, l’IRDL dispose d’un savoir faire sur l’instrumentation en température des électrodes de soudage et sur l’analyse de la dégradation des faces actives tant en courant 50 Hz AC [Pouvreau, 2011] qu’en 1000 Hz redressé-lissé [Pouvreau, 2015]. Il dispose également de différents équipements de soudage par point en courant 1000 Hz avec une instrumentation laboratoire. Ils seront mis à contribution afin de réaliser une campagne de durée de vie des électrodes, interrompue après un nombre croissant de points soudés afin de pouvoir réaliser une expertise sur les électrodes usées et les points soudés correspondant et ainsi de déterminer les cinétiques de dégradation des faces actives en conditions opérationnelles. L’IRDL dispose par ailleurs d’un dispositif modèle de soudage sur demi-point soudé, permettant d’accéder à la visualisation en direct du développement des soudures par caméra visible ou infra-rouge [Geslain, 2018]. Il permettra ici de suivre in situ l’évolution du contact Cu-acier lors du soudage avec des électrodes ayant subit une dégradation de leurs faces actives après n points réalisés en conditions sévères, ceci afin de mieux cerner l’effet de l’usure prématurée des électrodes sur les conditions interfaciales.

Sur le plan des mécanismes physiques élémentaires et de l’effet du courant sur les transformations microstructurales, le laboratoire MATEIS dispose de plusieurs équipements initialement dédiés à l’étude des traitements thermomécaniques (Gleeble 3500) ou à l’élaboration de matériaux (machine Spark Plasma Sintering, SPS). Le cycle thermique y est assuré par effet Joule. La comparaison avec des traitements thermiques classique a montré des effets directionnels et non directionnels [Chantrenne 2015 et Fabrègue 2014]. Pour décorréler niveau de température et densité de courant, un four de traitement thermique AET, conçu sur mesure a été récemment acquis dans le cadre d’un projet ANR ECUME [ECUME 2018]. Des campagnes d’essais sont en cours dans le cadre de 2 thèses sur le traitement thermique d’aciers sous champ électrique. Ce dernier équipement permet d’envisager d’étudier des échantillons sandwich Cu/acier/Cu ayant subi le même cycle thermomécanique (guidé par la simulation numérique du procédé) mais avec une source de chaleur liée au courant (effet Joule) ou non (chauffage à lampes).

Afin de caractériser les assemblages obtenus et leurs microstructures, le projet s’appuiera sur les moyens de caractérisation standards (métallographie, microscopie optique, microdureté) accessibles à l’IRDL comme au laboratoire MATEIS. Pour l’analyse plus fine des microstructures, l’accès aux moyens de microscopie EBSD du laboratoire MATEIS est envisagé en sous-traitance via la

société Metal’in.

Le projet s’articule ainsi autour des moyens et compétences complémentaires de l’IRDL sur le procédé de soudage par points, du LTDS sur sa modélisation donnant accès aux cycles thermiques et de MATEIS sur la mise en évidence de l’effet du courant sur les transformations microstructurales.

Positionnement par rapport aux besoins industriels:Le défaut étudié dans ce projet à été mis en évidence à l’origine par le centre de recherche d’ArcelorMittal à Maizières les Metz. En effet, un des enjeux importants pour les industries sidérurgique et automobile françaises réside dans la capacité à se démarquer de la concurrence internationale en développant de nouveaux aciers à haute performance pour application automobile, lesquels ne peuvent être développés sans prendre en compte leur soudabilité sur les lignes d’assemblage automobile, tant du point de vue de la performance mécanique des assemblages produits que de celui de l’efficacité (économique et énergétique) et de la durabilité du procédé d’assemblage.

Si le défaut étudié n’est pas encore bloquant industriellement aujourd’hui (dans les conditions actuelles de soudage sur les lignes d’assemblage), il pourrait le devenir avec l’amélioration des pratiques de soudage dans les années à venir, visant notamment à réduire l’impact énergétique et environnemental du procédé de soudage par points, tout en maintenant ou améliorant la qualité des soudures générées.

Le projet se rattache ainsi aux filières « Mines et métallurgie » et « Automobile » du conseil national de l’industrie. Dans les enjeux prioritaires de la filière « Mines et métallurgie » en particulier, les résultats attendus du projet, en termes de compréhension puis d’optimisation des conditions de soudage en courant pseudo-continu 1000 Hz permettant d’éviter le défaut, rejoignent les enjeux :

- « Renforcement de l’innovation permettant une différenciation dans un secteur compétitif et de répondre aux enjeux sociétaux de la filière »,

- « Contribution aux objectifs de la transition écologique, à la fois dans la manière de produire, dans l’utilisation des produits et dans l’évolution des produits ».

Au delà du secteur d’application lié au soudage par points des aciers pour automobile, les éléments de compréhension qui seront apportés dans le projet sur le rôle du courant dans les transformations microstructurales nourriront aussi la recherche actuelle sur d’autres procédés, en particulier dans le domaine des traitements thermiques locaux des alliages métalliques dans le but d ’améliorer leur déformabilité.

Résultats :

Figure 1 : usure d’une électrode de soudage par point après 1000 points : a) en courant 50Hz, b) en courant pseudo-continu 1000 Hz, c) coupe dans l’électrode illustrant le défaut apparu en 1000 Hz.

Figure 1 : usure d’une électrode de soudage par point après 1000 points : a) en courant 50Hz, b) en courant pseudo-continu 1000 Hz, c) coupe dans l’électrode illustrant le défaut apparu en 1000 Hz.