projet stratégique

L’impression 3D polymère de type « Fused Filament Fabrication » (FFF) est la technique de fabrication additive (FA) la plus répandue. Néanmoins, elle nécessite une étape préliminaire qui consiste en la fabrication de filaments. La technique récente de FA utilisant directement des granulés fondus (FGF) apparaît comme extrêmement prometteuse.

L’impression 3D polymère de type « Fused Filament Fabrication » (FFF) est la technique de fabrication additive (FA) la plus répandue. Néanmoins, elle nécessite une étape préliminaire qui consiste en la fabrication de filaments. La technique récente de FA utilisant directement des granulés fondus (FGF) apparaît comme extrêmement prometteuse.

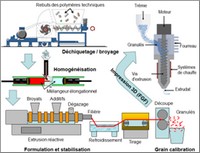

L'objectif du projet RETPAM est d'évaluer les performances du procédé FGF dans lequel seront intégrés des polymères techniques tels que le poly(sulfure de phénylène) (PPS) issus principalement du recyclage de rebuts de pièces obtenus par moulage en injection. Une première étape d’homogénéisation des broyats issus de divers gisements devra être réalisée à l’aide d’un procédé de mélangeage élongationnel. Suivra une étape de formulation par extrusion réactive en présence d’allongeurs de chaîne, charges organiques ou inorganiques. L’objectif est de trouver des stratégies de « processing aids » pour rendre ces matériaux aptes à l’extrusion filage pour l’impression 3D FGF. De nombreux paramètres peuvent être ajustés afin d’optimiser le temps, le coût et la qualité des pièces imprimées. Le suivi en ligne du procédé (monitoring du système) est ainsi indispensable, pour le rendre robuste, compte tenu de la variabilité des propriétés des gisements. Un contrôle optique et thermique en ligne couplé avec une analyse d’images basée sur une approche d’apprentissage supervisée permettra d’identifier et de corriger les défauts d’impression en temps réel.

CALY TECHNOLOGIES, MECALAM, CCI LYON, VIBRATEC, THALES, AREVA, VOLVO, RENAULT, MICHELIN, ANNEALSYS, HUTCHINSON, EDF R&D ENERBAT, RIBER, SKF, EDF, PSA Peugeot-Citroen, SAFRAN, CARA, ST MICROELECTRONICS, ...